Granulátor , más néven granulátor, számos iparágban széles körben használt fontos berendezés. Egyik fő feladata a porított vagy finomszemcsés nyersanyagok egységes szemcsékké alakítása. Ez az eljárás nemcsak az anyag fizikai tulajdonságait javítja, hanem jelentősen javítja az anyag folyóképességét is. A jó folyóképesség elengedhetetlen a termelési hatékonyság javításához, a termékminőség biztosításához és a gyártási folyamatban előforduló hulladék csökkentéséhez.

1. Csökkentse az anyag tapadását

A porított anyagok általában nagy felülettel rendelkeznek, és hajlamosak egymáshoz tapadni a szállítás és a feldolgozás során, ami rossz folyóképességet eredményez. A granulátor hatékonyan csökkenti a részecskék közötti érintkezési felületet, és csökkenti a tapadást azáltal, hogy a porított anyagokat nagyobb és egyenletes részecskékké alakítja. A szemcsés anyagok kisebb valószínűséggel képeznek dugulásokat, amikor a csövekben és berendezésekben áramlanak, ezáltal javítva a gyártósor működési hatékonyságát.

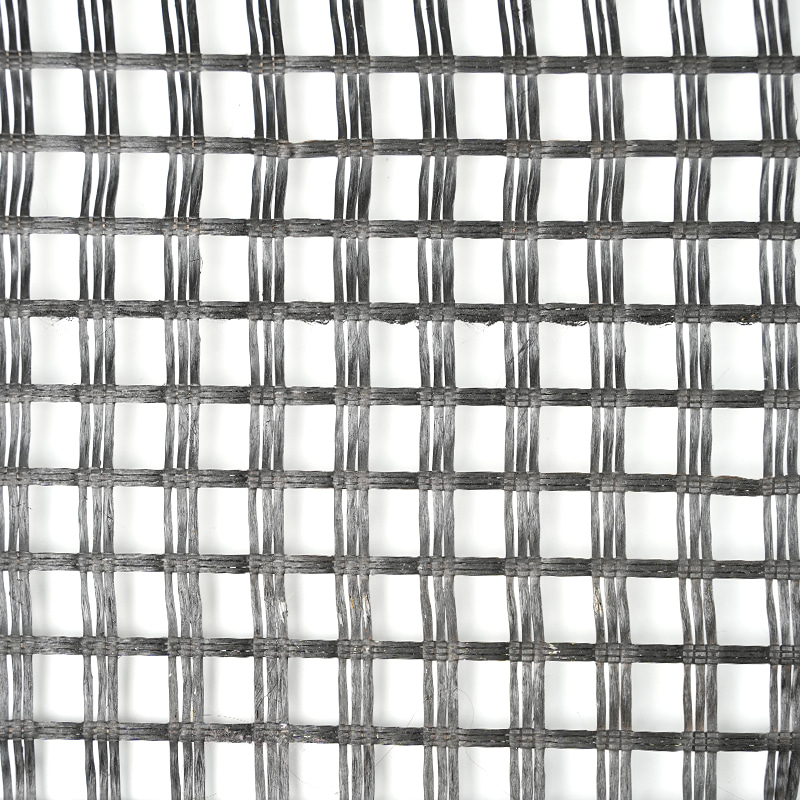

2. A részecskék konzisztenciájának javítása

A granulálási folyamat során a Granulátor egyenletesen tudja elosztani és egyenletes méretű részecskékre formálni a porított anyagot. A részecskék konzisztenciája jelentős hatással van a folyóképességre. Az egyenletes méretű részecskék stabil folyóképességet tudnak fenntartani a szállítás és a feldolgozás során, elkerülve az áramlási folyamat során a különböző méretű részecskék által okozott rétegződési jelenséget.

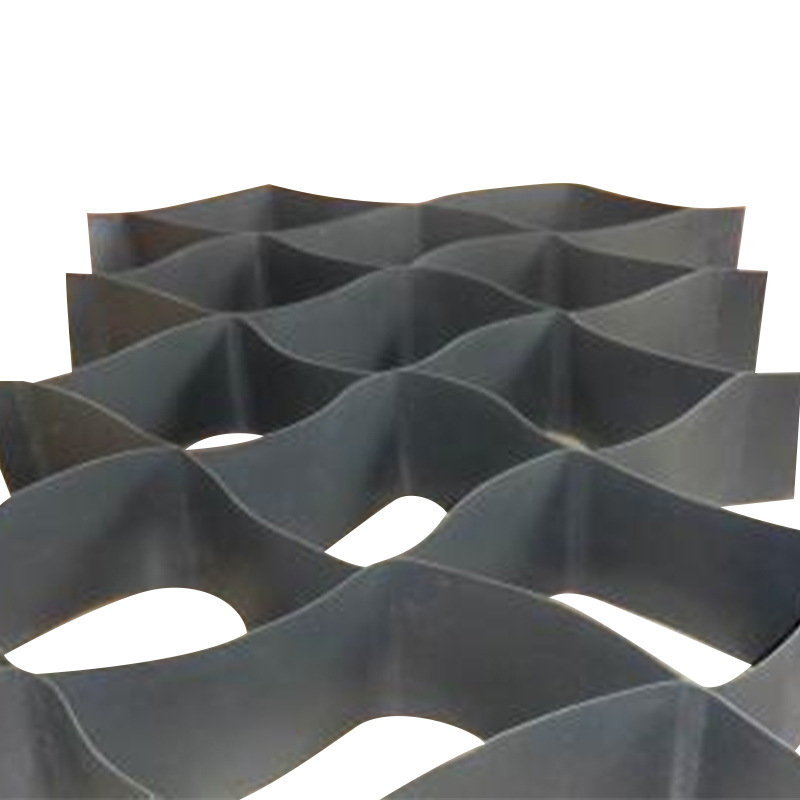

3. A részecskék alakjának javítása

A részecskék alakja is nagy hatással van folyékonyságukra. A kerek vagy csaknem kerek részecskék folyékonyabbak, mint a szabálytalan részecskék. A granulátor a granulálási folyamat során préseléssel, extrudálással, forgatással és egyéb folyamatokkal szokványos részecskéket formálhat porból. Ezek a szabályos részecskék simábban áramolhatnak a szállítás és a feldolgozás során, csökkentve a súrlódást és az ellenállást, ezáltal javítva az általános folyékonyságot.

4. Csökkentse a páratartalmat és a statikus elektromosságot

A por anyagok általában könnyen felszívják a nedvességet, és magas páratartalmú környezetben csomósodnak, ami befolyásolja a folyékonyságot. A granulátor megfelelő mennyiségű ragasztó vagy kenőanyag hozzáadásával csökkentheti a részecskék nedvességtartalmát a granulálási folyamat során, és biztosítja, hogy a részecskék a szárítási folyamat során elérjék az ideális nedvességtartalmat. Ugyanakkor a szemcsés anyagok kevésbé hajlamosak a statikus elektromosság felhalmozódására, mint a por alakú anyagok, ami csökkenti az anyagtapadás problémáját és a statikus elektromosság által okozott folyékonyságot.

5. Növelje a részecskék szilárdságát

A por anyagok hajlamosak a törésre és a porképződésre a szállítás és kezelés során, ami csökkenti a folyékonyságot. A granuláló javítja a részecskék mechanikai szilárdságát a granulálási folyamaton keresztül, így kevésbé valószínű, hogy eltörnek a kezelés és a szállítás során. Ez nemcsak a porképződést csökkenti, hanem azt is biztosítja, hogy a részecskék épek maradjanak az áramlási folyamat során, javítva az általános folyékonyságot.

6. Könnyen tárolható és szállítható

A szemcsés anyagok könnyebben tárolhatók és szállíthatók, mint a por alakú anyagok. A por alakú anyagok tárolás közben összetapadnak, ami befolyásolja folyékonyságukat. A szemcsés anyagok viszont jó folyékonyságot képesek fenntartani, így könnyen kivehetők a tárolóedényből és a gyártósorra szállíthatók.