1. Nyersanyag jellemzők egyeztetése

Anyag típusa: por, szemcsék , szálak vagy folyékony impregnálás stb. A különböző anyagokhoz eltérő követelmények vonatkoznak a fluidizációs, melegítési vagy permetezési módszerekre.

Hőérzékenység: A hőre érzékeny nyersanyagok (például biológiai szerek) esetében alacsony hőmérsékletű fluidizációs vagy állítható légáramlási modelleket kell választani a hődegradáció megelőzése érdekében.

Tapadás és folyóképesség: Az erősen viszkózus porokat állítható légáramlású fluidágyak vagy tapadásgátló eszközökkel ellátott pellet malmok segítségével kell kiválasztani.

A fluidágyas pelletgyárakra vonatkozó kiválasztási ajánlásokra hivatkozva az anyagjellemzők az elsődleges szempont.

2. Termelési kapacitás követelmények

Napi/Óra kibocsátás: A termelési terv alapján határozza meg a maximálisan szükséges termelési kapacitást (kg/h).

Folyamatos üzemidő: A huzamosabb ideig működő berendezések kiváló hőelvezetést és megbízható csapágykialakítást igényelnek.

3. Részecskeméret és -eloszlás

Cél részecskeméret: Határozza meg a közepes részecskeméretet (D50) és a részecskeméret-eloszlási tartományt a végtermék használati követelményei alapján.

Beállítási módszer: Fontolja meg, hogy szükség van-e cserélhető szitákra, állítható vágókra vagy permetezési szögekre a rugalmas részecskeméret-beállításhoz.

4. Teljesítmény és energiafogyasztás

Motorteljesítmény: közvetlenül kapcsolódik a gyártási kapacitáshoz, az anyag viszkozitásához és a feldolgozási módszerhez. A túlzott teljesítmény energiát pazarol, míg az elégtelen teljesítmény befolyásolja a kimenetet és

szemcseméret egyenletessége.

Energiahatékonysági index: Fókuszban a teljesítmény kilogrammonként fogyasztott elektromos energiára (kWh/kg). Az alacsony energiafogyasztású modell kiválasztása segít csökkenteni az üzemeltetési költségeket.

5. Etető- és szállítórendszer

Etetési mód: Csavaros adagolás, vibrációs adagolás vagy pneumatikus szállítás. A nyersanyag folyási jellemzőihez kell igazítani.

Szállítási út: Szüksége van egy hozzáillő hűtő szállítószalagra, szállítócsigásra vagy pneumatikus szállítórendszerre, hogy biztosítsák a részecskék gyors lehűlését az alakítás után és az utófeldolgozó egységbe történő szállítását.

6. Hőmérséklet, páratartalom és környezetszabályozás

Fűtési/hűtési mód: elektromos fűtés, gőzfűtés vagy vízhűtés. Ez különösen fontos hőérzékeny vagy száradó anyagok esetén.

Működési hőmérséklet-tartomány: A berendezés felső hőmérsékleti határának meg kell haladnia a maximális folyamathőmérsékletet, és egyenletes hőmérsékletszabályozással kell rendelkeznie.

7. Automatizálási és vezérlőrendszer

PLC és érintőképernyő: Lehetővé teszi a valós idejű megfigyelést, a paraméterek beállítását és a riasztások összekapcsolását.

Érzékelő konfiguráció: Online érzékelőket tartalmaz a hőmérséklet, nyomás, áramlási sebesség és részecskeméret észleléséhez, javítva a termék konzisztenciáját és csökkentve a kézi beavatkozást.

8. Utófeldolgozási kompatibilitás

Szűrés/Osztályozás: Akár vibrációs szitával, akár légosztályozóval van felszerelve a minősített részecskék automatikus elválasztására.

Csomagolás/tárolás: A pelletgyár ürítési módszerének kompatibilisnek kell lennie a későbbi csomagolási vagy silórendszerekkel a másodlagos eltömődések elkerülése érdekében.

9. Szállítói képesítések és szolgáltatás

Minőségügyi rendszer: ISO9001:2000 nemzetközi minőségirányítási rendszer tanúsítja, amely biztosítja, hogy a berendezések megfeleljenek a nemzetközi minőségi szabványoknak.

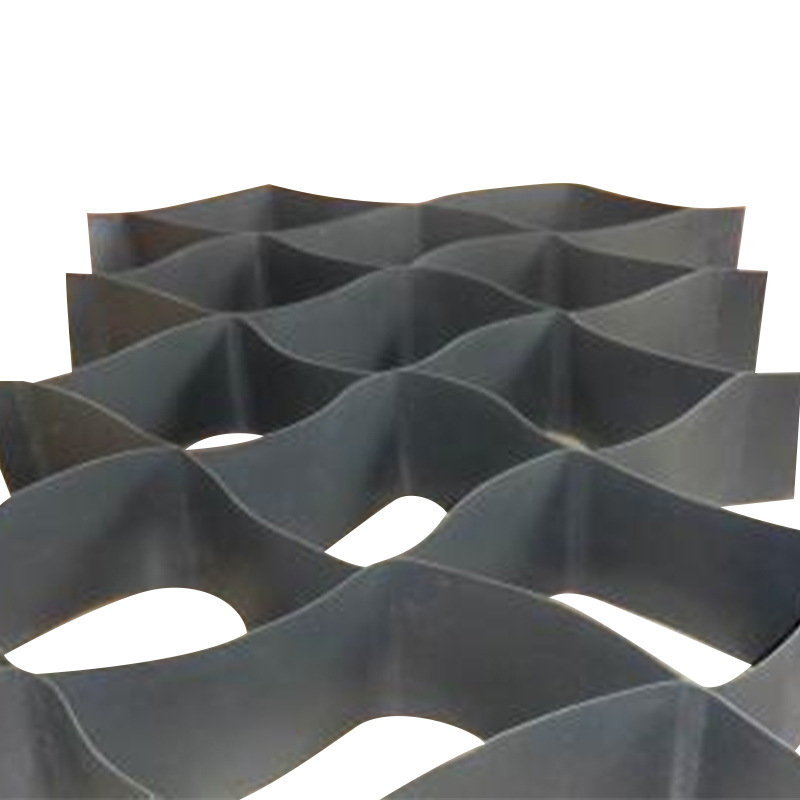

Technikai erősség: A cég egy 50 000 négyzetméteres gyárral rendelkezik, amely a geoszintetikus berendezések kutatására és fejlesztésére összpontosít. Rendelkezik önállóan kifejlesztett egytengelyű és

biaxiális nyújtóeszközök és kompozit membrán berendezések, és testreszabott pellet malom megoldásokat kínálnak.

Értékesítés utáni támogatás: Helyszíni üzembe helyezést, képzést, alkatrészellátást és műszaki korszerűsítési szolgáltatásokat biztosítunk a berendezés hosszú távú stabil működésének biztosítása érdekében.